Анодирование алюминия в домашних условиях

Содержание:

- Хромирование авто

- Анодирование в щавелевой кислоте

- Алюминий и его сплавы.

- Конверсионные процессы (Химическое оксидирование , Анодирование, химическое фосфатирование).

- Материалы для анодирования

- Подготовительный процесс

- Холодная технология

- Способы выполнения процедуры

- Теории образования пленок оксида алюминия при анодировании.

- Покраска алюминия анилиновыми красителями

- Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

- Оптические свойства анодных пленок

- Характеристики анодирования

- Главные плюсы анодированного металла

- Холодное анодирование

- Применение анодирования

- Способы анодирования алюминия

- Теплое анодирование

Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

Анодирование в щавелевой кислоте

В растворе щавелевой кислоты получают пленки желтого оттенка, обладающие высокой износостойкостью. Этот метод один из первых открытых способов получения цветного покрытия. Износостойкость покрытия при истирании в два раза выше, чем при анодировании в серной кислоте. В процессе анодирования в щавелевой кислоте наряду с постоянным током с напряжением 30-60 вольт, используют режимы с переменным током. Для получения равномерного желтого или бронзового оттенка раствор интенсивно перемешивают. В остальном данный процесс не отличается от анодирования в серной кислоте. В качестве катодов могут быть использованы различные металлы – железо, свинец, нержавеющая сталь.

Алюминий и его сплавы.

Алюминий — один из основных видов конструкционных материалов, широко применяемый в электротехнике, приборо-, машино- и авиастроении. Алюминий легок и коррозионно-устойчив в атмосфере за счет присутствующей на его поверхности тончайшей пассивной пленки в несколько нанометров. Алюмииний хорошо проводит электричество и тепло. Цена алюминия ниже, чем других цветных металлов, а природные запасы огромны. Однако алюминий имеет и ряд недостатков. Он паяется хуже, чем олово, не обладает износостойкостью, его практически невозможно заполировать до зеркального блеска. В солевой среде, щелочах, соляной кислоте и ряде других реагентов алюминий активно корродирует. При контакте с медными деталями или нержавеющей сталью алюминий образует коррозионно-активную гальванопару. Поэтому поверхность алюминия часто требуется модифицировать гальваническими или химическими покрытиями.

Среди покрытий на алюминии можно выделить две группы: оксидные и металлические. Химическое и анодное оксидирование алюминия не представляет больших трудностей при отработанной технологии производства. В то же время нанесение металлических покрытий требует серьезной подготовки поверхности и обязательного нанесения одного-двух технологических подслоев. Это связано (как и в случае с нержавеющей сталью или титаном) со способностью алюминия почти мгновенно пассивироваться. Пассивная пленка легко восстанавливается на влажной детали после травления и препятствует дальнейшему сцеплению покрытия и основы. Более того, при плохой подготовке алюминия после металлизации могут образовываться скрытые дефекты и покрытие может «вспузыриться» при хранении даже через несколько месяцев или при пайке. По этой причине все металлические покрытия на алюминии должны в 100% случаев проверяться на адгезию как минимум двумя методами по ГОСТ.

Разделение алюминиевых сплавов на деформируемые и литейные обусловлено особенностями формовки из них полуфабрикатов и готовых изделий.

Деформируемые сплавы алюминия предназначены в первую очередь для последующей токарной, фрезерной обработки, экструзии и т.п. Они отличаются по составу от литейных отсутствием или незначительным содержанием в них кремния. При травлении деформируемых сплавов на их поверхности образуется шлам из легирующих добавок и интерметаллидов, который во время последующей обязательной операции осветления легко удаляется обычной азотной кислотой и не препятствует покрытию. В процессе анодирования такой шлам растворяется в электролите и также не скапливается на поверхности. Присутствие кремния в алюминиевом сплаве (а как следствие — в травильном шламе) сделало бы процессы оксидирования и металлизации алюминия гораздо более сложными. Таким образом, покрытие деформируемых сплавов алюминия проще, чем литейных.

Литейные сплавы алюминия- одни из основных конструкционных материалов, широко применяемых в электротехнике, приборо- и авиастроении. Литейные сплавы алюминия отличаются высоким содержанием кремния, что сопряжено с высокой сложностью подготовки их поверхности перед покрытиями. Любое покрытие литейного алюминия — сложный процесс, ввиду присутствия на его поверхности оксидной пленки и образовании на поверхности порошка кремния при травлении. Все это препятствует прочному сцеплению покрытия с основой. Данная проблема решается применением специальных операций предварительной подготовки.

Конверсионные процессы (Химическое оксидирование , Анодирование, химическое фосфатирование).

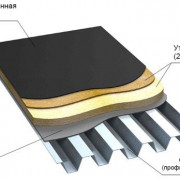

Главное отличие этих процессов – Вы не наносите покрытие поверх изделия, а производите его из самого металла изделия. Грубо говоря, на поверхности образуется защитная корочка. Поэтому после покрытия размеры изделия практически не увеличиваются (защитная пленка растет вовнутрь)

Еще важное отличие – полярность. Для обычных покрытий изделие цепляют на «-», а аноды на «+»

Здесь же все наоборот. Изделие будет «+» и будет растворяться в процессе, а аноды должны быть на «-».

Химическое оксидирование (Хим.окс) применятся для стальных или алюминиевых изделий. После покрытия на поверхности образуется очень тонкая защитная корочка. (2-3мкм).

Анодирование (Ан.окс) – для алюминия. В этом случае защитная корочка толще (20-40мкм).

Фосфатирование (Хим.фос) – для стальных изделий. На поверхности образуется пленка из соли железа (фосфаты, 20-40мкм).

Рисунок 2 — Анодирование

Рисунок 3 — Химическое оксидирование

Рисунок 4 — Химическое фосфатирование

Покрытия отличаются относительно низкой стоимостью. (особенно Хим.окс)

Материалы для анодирования

Сегодня для анодирования используются различные металлические материалы.В настоящее время выделяются такие виды анодирования в зависимости от используемых материалов, как:

Анодирование алюминия

Данный процесс сегодня встречается чаще всего. Он заключается в покрытии оксидной пленкой алюминиевого материала. Алюминий в процессе опускается в кислую среду, и к нему проводится положительный плюс источника тока. В результате на материале появляется тонкая оксидная пленка.

Анодирование титана

Всем известно, что титан относится к категории металлов, которые нашли широкое применение в промышленности, но они обладают низким уровнем износостойкости. Для придания ему прочности и устойчивости к разным условиям окружающей среды применяется процедура анодирования. При этом вся анодная обработка металла осуществляется в кислой среде при температуре от 40 до 50 градусов Цельсия.

Анодирование стали

Анодирование стали является сложным процессом. Для этого используется либо щелочная среда, либо кислая. В результате образуется оксидная пленка, которая придает высокий уровень прочности.

Анодирование меди

Медь является достаточно гибким видом металла. Для придания ей прочности используются различные методы. Одним из них является анодирование. Благодаря помещению медного материала в кислую среду, на поверхности образуется плотная пленка оксида, которая придает материалу большое количество полезных характеристик.

Таблица. Таблица совместимости металлов и сплавов

| Материал | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Оловянно-свинцовый сплав (припой ПОС) | Сталь нелегиро-ванная (углеро-дистая) / чугун | Хром | Цинк |

| Алюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Бронза | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Дюралюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Латунь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Медь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Никель | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Совм | нет данных | Совм |

| Олово | Не совм | Пайка | Не совм | Пайка | Пайка | II | Совм | Совм | Совм | нет данных | Совм |

| Оловянно-свинцовый сплав (припой ПОС) | Не совм | Пайка | Не совм | Пайка | Пайка | Пайка | Совм | Совм | Совм | нет данных | Совм |

| Сталь нелегированная (углеродистая)/ чугун | Совм | Не совм | Совм | Не совм | Не совм | Совм | Совм | Совм | Совм | Совм | Совм |

| Хром | Не совм | Совм | Не совм | Совм | Совм | нет данных | нет данных | нет данных | Совм | Совм | Совм |

| Цинк | Совм | Не совм | Совм | Не совм | Не совм | Совм | Совм | Совм | Совм | Совм | Совм |

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами. Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Теории образования пленок оксида алюминия при анодировании.

Существуют две теории образования и роста анодно-оксидных покрытий: структурно-геометрическая и коллоидно-электрохимическая.

3.1 Структурно-геометрическая теория (ячейки Келлера).

С позиции этой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к «плюсу») сначала формируется компактная оксидная пленка (барьерный слой толщиной 1-1,1 нм/В), имеющая гексоганальную ячеистую структуру, причем растущее покрытие будет повторять ее.

Наружная часть ячеек в агрессивных электролитах, растворяющих оксид, начинает разрушаться в дефектных местах и превращаться в пористое покрытие. Разрушение барьерного слоя, приводящее к образованию поры, протекает, по мнению одних исследователей, в центре ячейки, по мнению других – в местах стыка ячеек.

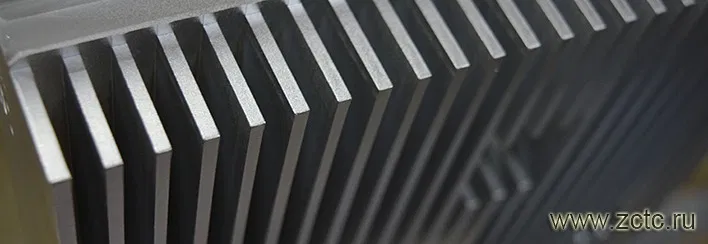

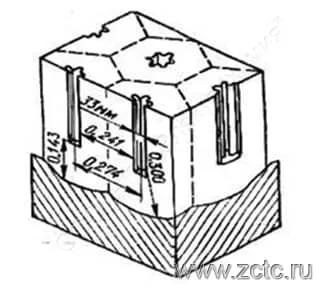

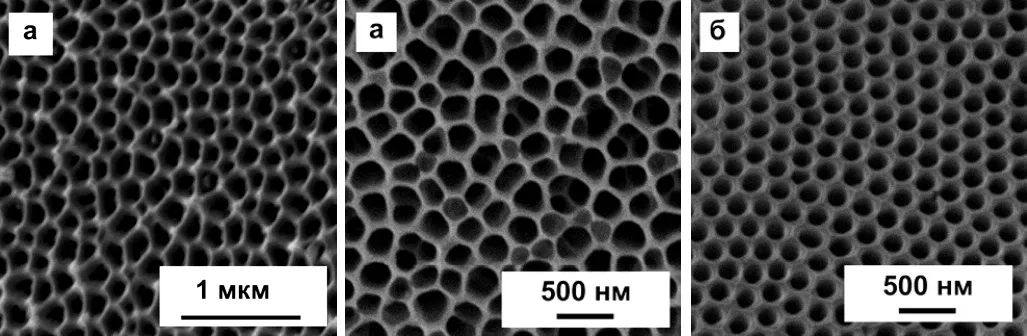

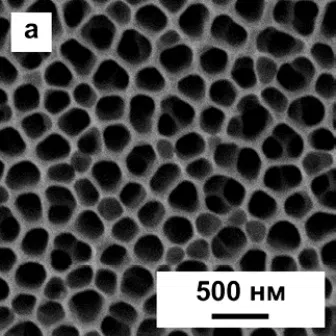

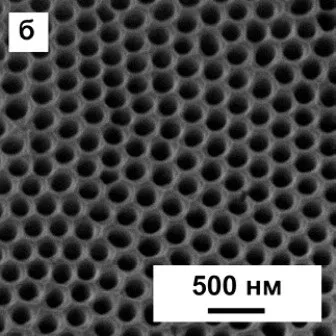

Таким образом, под влиянием локальных воздействий ионов электролита в барьерном слое зарождаются поры, число которых обратно пропорционально напряжению. Диаметр пор и их число зависят от природы электролита и режима процесса. В поре толщина барьерного слоя уменьшается, и, как следствие, увеличивается напряженность электрического поля, при этом возрастает плотность ионного тока вместе со скоростью оксидирования. Но, поскольку растет и температура в поровом канале, способствующая вытравливанию поры, наступает динамическое равновесие, и толщина барьерного слоя остается практически неизменной. Размер ячеек увеличивается с ростом формирующего напряжения. Пример ячейки Келлера приведен на рисунке 9. Форма поры у разных авторов разнится — от круглой до «звездочки».

Рисунок 9 — Ячейка Келлера.

Рост анодно-оксидного слоя происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. В дальнейшем под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

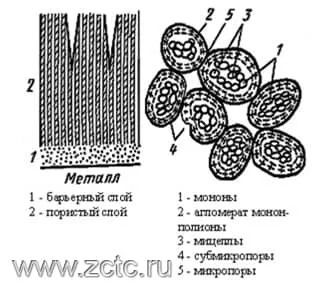

3.2 Коллоидно-электрохимическая теория Богоявленского.

Наличие в составе оксидного слоя анионов электролита заставило ученых связать рост и особенности его строения с коллоидной структурой.

С позиции теории Богоявленского (рисунок 10) образование анодно-оксидных пленок начинается с возникновения мононов — мельчайших частиц оксида с адсорбированными анионами электролита. Зарождение мононов происходит в результате встречи потоков ионов. Мононы — зародыши будущих мицелл.

С увеличением числа мононов они превращаются в полиионы — волокнистые палочкообразные мицеллы коллоидной степени дисперсности, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита, теряя частично при этом свою гидратную оболочку.

Адсорбция анионов и воды, осуществляемая по межмицеллярным порам, обуславливает отрицательный заряд монон и мицелл, заставляя их плотно прижиматься к аноду и сращиваться с металлом, препятствуя слиянию мицелл в беспористый слой. Поры при таком рассмотрении представляют собой естественное межмицеллярное пространство.

Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Рисунок 10 — Иллюстрация теории Богоявленского.

Интересно отметить, что размеры ячеек Келлера близки размерам мицелл геля Al(OH)3. Толкование механизма роста анодной пленки с позиций коллоидной химии позволяет объяснить внедрение в ее структуру анионов и катионов электролита и отдельных составляющих оксидируемого сплава. При этом сопряжение процессов образования оксида и его растворения в электролите также учитывается коллоидной теорией.

3.3 Современные исследования структуры покрытия.

Теперь следует заметить, что структура анодированного алюминия, на самом деле, может быть весьма далека от идеальной, описанной в теории. В частности теория говорит о правильных гексагональных ячейках, в центре которых находится одна пора. На самом деле, получить такую структуру можно только специальными методами, например, многостадийным анодированием в определенных режима. Примеры таких «правильных» покрытий приведены на рисунке 11. Более глубокое описание наноструктурированного аноднооксидного покрытия выходит за рамки этой статьи.

Рисунок 11 — Примеры идеальных и близких к идеалу ячеек пористого слоя в аноднооксидном покрытии на алюминии.

Чаще же можно наблюдать более «грязные» варианты. Примеры их были показаны в начале статьи.

Кроме этого, теории не предполагают возможности ветвления пор, что наблюдается в действительности.

Покраска алюминия анилиновыми красителями

Анодированные таким способом алюминиевые детали покрываем бесцветным лаком или окрашиваем в нужный цвет. Для покраски можно использовать органические или неорганические красители. Часто используют анилиновые красители. Раствор красителя содержит 15 г/л красителя, 1 мл/л уксусной кислоты. Деталь погружают в раствор, предварительно нагретый до 70-80С и выдерживают 10-15 минут. Чем больше время выдержки, тем более интенсивный оттенок и насыщенный цвет получит деталь. Затем деталь сушат и покрывают бесцветным лаком.

В промышленных условиях для окрашивания деталей из алюминия применяют цветное анодирование, при котором применяются специальные электролиты с добавками солей никеля, кобальта или олова. Такие электролиты позволяют получать широкую гамму цветов и оттенков – от светло бронзового до черного. В домашних условиях, анодирование по описанной выше несложной схеме и использование недорогих красителей позволяет добиться высоких декоративных качеств алюминиевой детали и обеспечить ее защиту от внешнего воздействия.

|

Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

Типовой технологический процесс анодирования проводят на автоматических линиях с программным управлением. Детали и изделия загружаются на подвески и перемешиваются с помощью операторов или манипуляторов. Для получения толстых оксидных пленок поддерживают низкую температуру электролита и применяют внутреннее охлаждение деталей. Для получения оксидных пленок толщиной 40-60 мкм достаточно интенсивного перемещения, охлаждения или циркуляции электролита.

Сложнопрофилированные детали анодируют с дополнительными катодами, которые располагают так, чтобы не допускать воздушных мешков при загрузке и накоплении газов при анодировании. Мелкие детали (заклепки, винты, гайки, болты, фурнитура) при анодировании насыпают в специальные алюминиевые стаканы (корзины). В корзину с мелкими деталями для улучшения контакта загружают алюминиевую стружку, а для улучшения качества оксидных пленок корзины охлаждают.

Процесс анодирования сопровождается увеличением напряжения тока по мере повышения толщины оксидной пленки. Падение напряжения свидетельствует о плохом контакте детали при подводе тока или «пробое» анодной оксидной пленки. С бракованных деталей снимают оксид в растворе (температура раствора 90 °С), содержащем 35 мл/дм 3 H 3 SO 4 плотность 1,7 г/см З ) и 20 г/дм 3 СО3, после чего подвергают их повторному анодированию. В табл. 20 приведены причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов.

20. Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

Пятна,затеки на поверхности деталей

Плохое обезжиривание, большое содержание алюминия в электролите

Провести качественное обезжиривание,удалить Al из электролита

Отсутствие пленки на отдельных участках

Плохая подготовка деталей

Загрязнение аксидируемой поверхности маслом, лаком или краской

Соблюдать технологические условия нанесения лака, краски

Растрескивание оксидной пленки

Плохое перемешивание электролита

Применить интенсивное перемешивание и охлаждение электролита

Прожог металла, искрение, темные пятна

Короткое замыкание анодом и катодом

Локальное повышение тока — «пробой»

Применить движение электролита, снять искрение

Местное растравливание, отсутствие пленки на сложном профиле

Недостаточная промывка деталей после анодирования. Наличие газовых пузырей

Увеличить время промывки в проточной воде. Устранить газовые пузыри

Источник

Оптические свойства анодных пленок

Для того, чтобы дать оценку оптическим свойствам анодных покрытий сравним их со свойствами различных гальванических покрытий и полированной нержавеющей стали. Регламентируют три характеристики отражающей способности – полная, зеркальная (измеряются в % отражения падающего света) и диффузная.

Полная отражающая способность анодной пленки на алюминии после полирования достигает 90%, что ниже только данного значения у посеребренной латуни (98%), но выше чем у хромированной латуни (65%) и полированной нержавеющей стали (60%). С увеличением толщины анодной пленки полная отражающая способность снижается, поэтому в производстве регламентируют толщину пленки, с учетом необходимой защитной способности.

Производство зеркальных покрытий — это отдельное направление и там на отражающую способность влияет прежде всего чистота сплава – получение максимальной отражающей способности (99,9%) возможно при использовании сплавов наивысшей чистоты (99,9% Al), покрытия толщиной до 2 мкм и зеркальной полировки. При этом диффузная отражающая способность имеет минимальные значения.

Если в результате обработки планируется получить матовую поверхность (пленку с диффузной отражающей способностью), в качестве электролита используют раствор фосфорной и серной кислот для яркого травления.

Блестящие анодированные покрытия на алюминии получили широкое распространение при изготовлении автомобильных деталей. Поверхность анодированного алюминиевого сплава, после глянцевания по своим декоративным качествам схожа с поверхностью деталей после гальванического хромирования. Например, алюминиевые автомобильные диски с помощью анодирования могут быть не только окрашены в различные цвета, но и приобрести внешний вид хромированных, что наряду с повышением функциональных качеств обеспечивает исключительные декоративные свойства.

Характеристики анодирования

Анодирование представляет собой процедуру образования на поверхности различных металлов оксидной пленки путем анодного окисления. Наращивание оксидной пленки осуществляется в проводящей среде. На поверхности металла такая пленка держится достаточно хорошо.

Наращивание оксидной пленки может осуществлять и благодаря методу повышения температурного режима. Однако при этом она получается низкой по прочности и не держится длительное время. Благодаря электрохимическому способу образования оксидной пленки она получается оптимальной толщины и отлично держится на поверхности материала.

Анодированию можно подвергать разные виды металлов. Основным требованием является то, что они должны иметь возможность образовывать только один оксид. Он должен обладать максимальным уровнем устойчивости. Если металл обладает способностью образовывать сразу несколько оксидов, это может привести к тому, что пленка просто начнет трескаться и не появится защитного эффекта. Именно по этой причине только на редких промышленных объектах встречаются случаи анодирования железа или меди.

Кроме того оксидная пленка на поверхности металлов должна обладать пористой структурой. Это необходимо для того, чтобы электролиты лучше в нее проникали. В результате получается, что лишь небольшая часть всех имеющихся на земле металлов способны удовлетворять данным параметрам. К ним относятся алюминий, тантал, титан. В промышленной и бытовой сфере чаще всего встречается обработка при помощи анодирования алюминиевого материала.

Главные плюсы анодированного металла

Анодированная сталь выгодно отличается от незащищенных изделий следующими качествами:

- Стойкость к коррозии. Барьерная пленка препятствует контакту металла с влагой, а также химически активными соединениями.

- Высокая прочность. Защитный слой обладает высокой устойчивостью к механическим повреждениям.

- Диэлектрические свойства. Оксидная пленка практически не проводит ток.

- Экологичность. Обработанная посуда приобретает устойчивость к интенсивным перепадам температур. В процессе приготовления пища не подгорает.

- Декоративные свойства. Некоторые металлы подвергают обработке для изменения визуальных качеств. В основном, для этих целей используют алюминий как обладающий хорошим соединением с кислородом. Добавление определенных солей в раствор электролита позволит поменять исходный цвет, придавая окрашенным изделиям ровные и глубокие оттенки.

Оксидирование также позволяет скрыть незначительные дефекты поверхности, такие как царапины или потертости.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Способы анодирования алюминия

Разработано несколько способов обработки алюминиевых сплавов, но широкое применение нашел химический способ в среде электролита. Для получения раствора используют кислоты:

- серную;

- хромовую;

- щавелевую;

- сульфосалициловую.

Для придания дополнительных свойств в раствор добавляют соли или органические кислоты. В домашних условиях в основном используют серную кислоту, но при обработке деталей сложной конфигурации предпочтительнее использовать хромовую кислоту.

Процесс происходит при температурах от 0°С до 50°С. При низких температурах на поверхности алюминия образуется твердое покрытие. При повышении температуры процесс протекает значительно быстрее, но покрытие обладает высокой мягкостью и пористостью.

Технология твердого анодирования алюминия

Кроме химического метода в некоторых случаях используются следующие методы анодирования алюминия:

- микродуговое;

- цветное:

- адсорбцией;

- опусканием в электролит;

- опусканием в красящий раствор;

- гальваникой;

- интерферентное;

- интегральное.

Теплое анодирование

Способ теплого анодирования используется для получения основы под покраску. Покрытие пористое, но за счет этого обладает высокой адгезией. Нанесенная сверху эпоксидная краска надежно защитит алюминий от внешних воздействий.

Недостатком считается низкая механическая прочность и коррозионная стойкость покрытия. Оно разрушается при контакте с морской водой и активными металлами. Данный способ можно произвести в домашних условиях.

Процесс протекает при комнатной температуре или выше (не более 50°С). После обезжиривания заготовки устанавливаются на подвесе, который удерживает их в растворе электролита.

Анодирование продолжается до тех пор, пока на поверхности не появится покрытие молочного цвета. После снятия напряжения заготовки промываются в холодной воде. Затем детали подлежат окрашиванию. Красят их путем помещения в емкость с горячим красителем. После чего полученный результат закрепляют на протяжении 1 часа.

Методы цветного анодировния алюминия