Кирпич из опилок: изготовление, применение, виды

Содержание:

- Этапы самостоятельного производства

- Арболит

- Технология

- Блоки из опилок и цемента – преимущества и недостатки

- Заливка монолита

- Блоки из опилкобетона: характеристика

- Сооружение стены из опилкобетона

- Блоки из опилкобетона – характеристика

- Мнения владельцев бань из блоков

- Виды древесно-цементных материалов

- Применение

- Из чего делают щепу для арболита

- Как изготовить блоки из опилкобетона?

- Пропорции

- Состав раствора для различных марок

- Теплопроводность арболита

- Утепление стен опилками

Этапы самостоятельного производства

Чтобы изготовить качественные опилкоблоки своими руками, нужно придерживаться нескольких рекомендаций, которые были разработаны опытными специалистами. Это связано с тем, что только точное выполнение всех норм позволит получить качественное изделие, которое будет обладать необходимыми прочностными и эксплуатационными характеристиками. Основной алгоритм производства выглядит следующим образом:

- На первом этапе осуществляется подготовка всех необходимых материалов. Стоит отметить, что нет необходимости приобретать основные составляющие компоненты заранее. Все это можно сделать непосредственно перед изготовлением блоков. В этом случае отлично подойдёт не только специализированный строительный магазин или склад, можно воспользоваться производственными отходами деревообрабатывающих предприятий.

- Все компоненты должны быть смешаны в одной ёмкости в соответствии с пропорцией. Для перемешивания может быть задействован механический способ с применением мощного бетоносмесителя либо ручным путём при помощи обычных лопат. Как показывает практика, автоматизация технологического процесса с помощью строительной бетономешалки позволяет существенно повысить итоговую производительность, а также улучшить качество продукции. В этом случае обеспечивается тщательно смешивание всех ингредиентов, которое помогает избежать последующего брака.

- На следующем этапе осуществляется формировка блоков. Огромным преимуществом обладает групповой процесс формировки. Эта технология подразумевает то, что тщательно перемешанный состав заливается сразу в несколько форм. В зависимости от масштабов стройки, специалисты могут использовать как единичные, так и групповые формы разборной конструкции. Они могут быть изготовлены из качественной древесины толщиной 2 см и обиты пластиком или же металлом. Использование обычной полиэтиленовой плёнки упрощает извлечение готовых блоков.

- На финальном этапе проводится сушка готового материала под открытым небом. Через 5 суток после заливки осуществляется снятие форм. В этом случае мастер должен ослабить затяжки барашковых гаек, извлечь резьбовые шпильки и поэтапно разобрать формировочный ящик. Длительность естественной сушки зависит исключительно от породы древесины (не более трёх месяцев). В течение этого промежутка времени существенно снижается количество влаги, и блоки приобретают необходимую эксплуатационную прочность.

Арболит

Арболитовые блоки – очень качественный строительный материал на основе опилок, древесной щепы и портландцемента. Очень высокие теплоизоляционные свойства, высокая прочность, может нести серьезные нагрузки, огнеупорность, легкость в обработке, устойчивость к изгибу, благодаря волокнистой структуре, не растрескивается в отличии от обыкновенного кирпича, можно хранить без навеса – и это не полный перечень великолепных качеств арболита. Материал активно применяется в строительстве домов малой этажности. Несколько лет назад в Российском производстве появился отделочный строительный материал на основе древесной стружки и гипса.

Гипсостружечная плита (ГСП) – это 15% стружки и 85% гипсовое вяжущее. Как видно из компонентов, это полностью экологически чистый материал! Выпускают ГСП в виде панелей (плит) и используют для внутренней отделки стен, потолка, пола. Плиты имеют низкую шумо- и теплопроводность, влагостойкие, поверхность гладкая.

Технология

Предварительно рекомендуется подготовить инструменты для изготовления блоков из опилкобетона своими руками. Рекомендуется запастись бетономешалкой, или техническим миксером. Также следует выделить пространство для просушивания готовых блоков и посыпать его опилками либо песком.

Далее следует придерживаться технологии изготовления:

- Заранее обработанные хлористым калием и высушенные опилки отсортировать, используя сито с ячейками 10х10 мм.

- Добавить все сухие составляющие (кроме опилок) в бетономешалку и размешать (либо воспольщоваться миксером).

- Добавить опилки и совершить несколько сухих прокручиваний.

- Добавить воду из расчета 15% на полностью сухие компоненты и 10%, если составляющие немного влажные.

- Размешивать до консистенции густой сметаны. При сжатии кома материала, на нём должны остаться отпечатки пальцев без выступающей воды.

- Разлить раствор в специальные формы и утрамбовать, чтобы воспрепятствовать появлению пустых, наполненных воздухом участков.

Форму также можно изготовить самостоятельно, сбив доски размером 20х20х40. Их внутренняя поверхность покрывается сталью или завешивается пластиком. Так, материал не будет прилипать и будет легко извлекаться, а жидкость из раствора не будет уходить в дерево.

Для равномерной просушки рекомендуется расположить блоки на ветру, обязательно укрывая их от дождя в непогоду.

Блоки из опилок и цемента – преимущества и недостатки

Опилкоблоки отличаются следующими достоинствами:

- повышенной степенью звукоизоляции. Опилкобетонный композит поглощает посторонние шумы, что позволяет чувствовать себя комфортно в помещении;

- безвредностью для окружающих. При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

- огнестойкостью. Блоки из опилок и цемента не воспламеняются при воздействии температуры до 1100 °C на протяжении двух с половиной часов;

- легкостью обработки. Материал быстро обрабатывается инструментом, сохраняет целостность при механическом воздействии;

- доступностью. Щепа является отходом производства деревообрабатывающих предприятий, отличается доступной ценой;

- простотой кладки. Строительные блоки, отличающиеся увеличенным объемом при небольшой массе, позволяют быстро возводить стены;

- длительным ресурсом эксплуатации. Качественно изготовленные и защищенные от впитывания влаги изделия отличаются долговечностью.

Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек

Наряду с достоинствами, у материала также имеются слабые стороны:

- Продолжительный производственный цикл. Приобретение эксплуатационных характеристик происходит на протяжении трех месяцев с момента заливки в формы.

- Повышенное поглощение влаги. Опилкобетон нуждается в надежной влагозащите со всех сторон.

- Возможность использование щепы только из определенных видов древесины. Применяются опилки с пониженным содержанием сахаров, процесс распада которых влияет на прочность материала.

Оценив преимущества и проанализировав недостатки, многие застройщики отдают предпочтение изделиям на основе цемента и щепы.

Заливка монолита

Пропорции опилкобетона для монолита зависят только от необходимой прочности и количества материала. По технологии его изготовление не отличается от производства блоков.

Перед заливкой необходимо постелить 2-3 слоя рубероида поверх фундамента. Далее, если цоколь низкий, выполняется кладка в 2-3 ряда и монтируется опалубка. Для этого можно использовать стальные листы, влогостойкую фанеру или пилометериалы. Деревянная опалубка должна быть покрыта изнутри полиэтиленом. Она выставляется на высоту 40-80 см.

После чего в выставленные рамки заливается смесь и оставляется на 2-3 дня. После высыхания, необходимо переставить опалубку и залить новый слой. Опалубку рекомендуется заливать за 1 день, чтобы обеспечить равномерное высыхание.

Для устойчивости опалубка фиксируется стойками, а внутри располагаются арматурные пруты на расстоянии 25-30 см друг от друга. Также внутри формируется сетка, которая получается из пересечения горизонтальных прутьев.

Блоки из опилкобетона: характеристика

Опилкобетон предполагает определенные свойства и требования по использованию в строительстве. Так, для предотвращения попадания влаги обычно цоколь дома делают из бетона или кирпича высотой минимум 50 сантиметров от отмостки. Также вылет карнизов за границу фасадных стен делают минимум 50 сантиметров с установкой системы отведения талой, ливневой воды.

Толщина швов между блоками составляет около 10-15 миллиметров, нередко блоки используют лишь для кладки утепляющего внутреннего слоя.

Если же цементно-стружечные блоки (плиты) используются для создания оконных/дверных перемычек, их обязательно армируют. Что касается остальных требований, то все они обусловлены особенностями материала.

Состав блоков

Основные компоненты опилкобетона:

Песок – повышает прочность, но снижает свойства теплоизоляции (поэтому важно подобрать оптимальную пропорцию)

Портландцемент – минимум марки М400

Деревянная стружка (щепа) – усиливает звуко/теплоизоляцию, перед применением сушится

Специальные добавки – для обеспечения огнестойкости, пропитки от грызунов и т.д.

Компоненты

В производстве опилкобетона могут использоваться отходы самых разных пород древесины: пихта, сосна, тополь, ель, бук, береза, ясень, граб, дуб, лиственница. Но лучшим выбором считается щепа хвойных деревьев, так как в ней повышена концентрация смолы, защищающей от гнили.

Для сосны характерно ускоренное твердение – блоки можно использовать в строительстве уже через 40 суток после заливки в формы. Дубовая щепа и лиственница продлевают срок набора прочности – они требуют отстаивания на протяжении минимум 100 суток.

С целью повышения прочности, стойкости к огню и понижения способности впитывать влагу древесные компоненты готовят специальным образом: вымачивают в известковом молоке, сушат (принудительно/естественно), замачивают в смешанном с водой жидком стекле (1 часть стекла и 7 частей воды). Для обеспечения однородности материала щепу пропускают сквозь сито с ячейками 10-20 миллиметров.

Пропорции

Соотношение материалов в составе напрямую влияет на плотность и другие характеристики. Опилкобетон бывает разных классов, которые определяют свойства и пропорции. Так, М5/10 классы используют для утепления и работ по реконструкции, М15/20 – для возведения внутренних/внешних стен.

Пропорции материалов для 1 м3 опилкобетона:

- 5 марка (плотность около 500 кг/м3) – по 50 кг цемента и песка, по 200 кг извести и опилок

- 10 марка (650 кг/м3) – 100 кг цемента, 200 кг песка, 150 кг извести и 200 кг опилок

- 15 марка (800 кг/м3) – 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок

- 20 марка (плотность 950 кг/м3) – 200 кг цемента, 500 кг песка, 50 кг извести, 200 кг опилок

Смешивание компонентов

Процесс смешивания такой: все материалы отмерить, смешать сухими песок и цемент, добавить известь и опилки, снова смешать тщательно, порционно вливать воду, добиваясь нужной консистенции раствора.

Сначала желательно сделать пробный замес, проверить смесь на эластичность: если комок рассыпается, нужно долить воды, если вода стекает – уменьшить объем. Правильно замешанный раствор твердеет в течение часа.

Размер опилок

Данный параметр мало влияет на прочность блоков, тут больше важна однородность материала, а не величина. Поэтому опилки выбирают такие, чтобы все компоненты были единого размера и дали возможность приготовить однородную смесь.

Подходит стружка с пилорамы – неважно, дисковой или ленточной. Но не стоит брать опилки с калибровочных или оцилиндровочных станков, так как они неоднородны по структуре

Сооружение стены из опилкобетона

1.Сверху фундамент застилают рубероидом, чтобы обеспечить гидроизоляцию, затем выкладывают блоки, соединяют их между собой раствором из цемента и песка. Для того чтобы увеличить прочность швы, расположенные горизонтально, необходимо армировать сеткой или рейками из металла, также нужно усилить углы строения.

Двери и окна должны располагаться дальше, чем 1,5 метра от самого угла, перемычки делают из дерева, но вначале применяют антисептик. В тех местах, где будут находиться окна и дверь, в стены помещают пробки из дерева.

2. Если сделать постройку нужно быстрее, то можно не пользоваться блоками, а сразу возводить стены. Для этого сбивают щиты, метровой высоты, затем из них выставить опалубку и с внутренней стороны намочить водой. Затем делается опилкобетон и укладывается вовнутрь, (толщина слоя 150 мм), после этого материал утрамбовывается при помощи специального инструмента, он может быть как механическим, так и ручным. Затем материалу дают высохнуть, и щиты переставляют выше, таким образом, опилкобетон выкладывают слоями.

Блоки из опилкобетона – характеристика

Арболит представляет собой легкую разновидность бетона на основе опилок и высококачественного цемента

Отличается следующими характеристиками:

- теплотехническими свойствами. В зданиях, основой которых являются блоки из опилкобетона, легко поддерживать комфортный температурный режим;

- экологической безопасностью. Опилкоблоки производятся из сырья природного происхождения;

- повышенным запасом прочности. Блоки из опилкобетона обеспечивают устойчивость возводимых строений;

- пожарной безопасностью. Технология изготовления и используемые компоненты обеспечивают огнестойкость бетонного композита;

- повышенной проницаемостью паром. Структура массива способствует поддержанию благоприятной влажности помещения;

- стойкостью к колебаниям температуры. Блоки из стружки и цемента выдерживают многократные циклы замораживания с последующим оттаиванием;

- доступным уровнем цен. Применяя строительные блоки на основе цемента и щепы можно значительно снизить сметную стоимость строительства.

В зависимости от удельного веса опилкоблоки делятся на следующие виды:

- теплоизоляционные, характеризующееся плотностью 0,4–0,8 т/м3;

- конструкционные, удельная масса которых составляет 0,8–1,2 т/м3.

Высокие технические характеристики обеспечивают популярность изделий, изготовленных на основе цементного вяжущего и опилок.

Опилкобетон относится к категории легких материалов

Мнения владельцев бань из блоков

Если во время возведения бани следовать всем правилам, то не должно возникнуть каких-либо нюансов и непредвиденных моментов. Главное, приобрести качественный материал, и чтобы во время доставки он не пострадал. Ниже рассмотрим несколько отзывов о том, что думают владельцы о своих банях из блоков.

«Пользуемся своей баней, которую сами же и построили, уже более года. Ее размеры 3×3 м, и, честно говоря, – она нам очень нравится. Печь мы также делали сами, при этом придерживались всех противопожарных правил. Расположили ее горизонтально. Внутреннюю часть бани отделали деревянной вагонкой, а внешнюю обложили кирпичом.

«Наша баня – из полистирольного блока, ее размеры 5×4,5 м. Пользуемся уже около двух лет. До настоящего момента пользовались печкой на дровах, но сейчас решили заменить ее печью «Тунгуской». С внутренней части баню утеплили фольгой и обшили осиновой вагонкой. Снаружи просто оштукатурили и покрасили. Как результат – безукоризненное функционирование бани и только положительные эмоции. Баня прогревается за пару часов, тепло держит просто отлично».

«Хочу поделиться тем, какую баню построил для себя я. Ей уже почти 8 лет, и это при том, что возведена она из пенобетонных блоков. Их толщина 10 см. В качестве утеплителя использовалась фольгированная пленка, а обшивку проводили липовой вагонкой. В зимнее время протапливаем единожды в неделю, и это при -30 оС. Нужную температуру в бане кирпичная печь нагнетает за полтора часа. Париться можно сколько душе угодно.

Посторонних запахов внутри бани вообще не ощущается, снаружи просто произвели побелку. Долго выбирали, какие пеноблоки лучше для бани, пока не подобрали подходящий вариант. Возведение стен было максимально быстрым, прилагалось минимум усилий. Блоки легко обрабатывать, подойдет простая ножовка для распила, а для сверления нужна лишь простая дрель. Для возведения стен понадобилось всего два дня, это при том, что мне помогал только один человек – баня средних размеров».

В заключение

Виды древесно-цементных материалов

В зависимости от добавляемого древесного наполнителя получаются разнообразные по габаритам и структуре древесно-цементные материалы. На результат также влияет тип связующего компонента.

Среди множества вариантов можно выделить следующие широко применяемые виды:

- арболит;

- фибролит;

- опилкобетон;

- цементно-стружечная плита;

- ксилолит.

Арболит

Это материал с высоким содержанием древесной щепки, воды, вяжущего компонента – в основном портландцемента – и химических добавок различного назначения. Для изготовления используются отходы древесной промышленности от лиственных и хвойных пород. Альтернативой может служить льняная или конопляная костра, солома-сечка, измельченный стеблями хлопчатник и подобное сырье.

Делится на два основных класса: строительный и теплоизоляционный. Во втором увеличено процентное содержание древесного компонента, но снижена прочность.

Применяется арболит для создания изделий любого назначения:

- блоков под выгонку наружных и внутренних стен;

- напольных плит;

- перекрытий и покрытий;

- крупных стеновых панелей.

Фибролит

Этот стройматериал выпускается в форме плит на основе стружечных отходов и связующего вещества. По параметрам сырье для древесного наполнителя – это стружка длиной 35 см и более и шириной от 5 до 10 см, размолотая в шерсть.

На следующем этапе происходит минерализация древесного наполнителя хлористым калием, он увлажняется водой в определенной пропорции и замешивается цементным раствором, а после прессуется в плиты под давлением в 0,4 МПа. Затем происходит термообработка и сушка готовых изделий.

Материал бывает двух видов: теплоизоляционным и изоляционно-конструкционным.

Характерными свойствами этого материала являются:

- сильная шероховатость – определяет его высокие адгезионные свойства с отделочными материалами;

- пожаробезопасность – материал не горит открытым пламенем;

- высокие теплоизоляционные показатели – теплопроводность составляет всего 0.08-0.1 Вт/кв. м;

- легкость обработки – распил, сверление, забивание дюбелей и гвоздей осуществляется без особых проблем;

- влагопоглощение в диапазоне от 35 до 45%;

- уязвим к поражению грибковой плесенью при влажности выше 35%.

Опилкобетон

Этот материал схож с арболитом, однако он не имеет таких строгих критериев к древесному наполнителю. Материал так называется благодаря своему составу – он состоит из песка, бетона и опилок разной фракции. Кроме того, этот материал может содержать известь и глину, а процентное содержание песка может превышать аналогичный показатель для арболита. Таким образом, при одинаковой плотности прочность опилкобетона меньше.

В результате этого вес несущей конструкции из опилкобетона будет больше, чем у арболита с одинаковым классом конструкционной прочности – М. Теплоизолирующие свойства опилкобетона также уступают арболиту.

Кроме того, прочность опилкобетона уступает арболиту, но значительно превосходит прочность других пористых блочных материалов не древесного происхождения.

Цементно-стружечные плиты

Такой материал относится к широко распространенному виду, изготавливается из древесно-стружечной смеси, замешанной на воде, цементе и минеральных добавках с последующим дозированием, формованием, прессованием и термической обработкой.

К характерным особенностям материала относятся:

- морозостойкость;

- негорючесть;

- биологическая инертность.

Уникальность от остальных древесно-стружечных материалов заключается в высокой влагостойкости плит. К недостаткам этого материала можно отнести сравнительно большой вес – 1.4 т/куб. м, что утяжеляет работу с ними выше первого этажа. Вторым минусом является слабая эластичность, из-за чего при небольшом изгибе плиты происходит ее разлом. С другой стороны, плиты устойчивы к продольной деформации и применяются для усиления каркаса.

Ксилолит

Относится к песочным материалам на основе магнезиального вяжущего вещества и древесных отходов: опилок и муки. В составе присутствуют тонкодисперсные минеральные вещества: тальк, мраморная мука и другие ингредиенты, а также щелочные пигменты. В процессе производства применяется высокое давление (10 МПа) и температура около 90° С, что обеспечивает особую прочность при затвердевании.

К характерным особенностям ксилолита относятся:

- высокая прочность на сжатие в зависимости от конкретного вида (от 5 до 50 МПа);

- отличная стойкость к ударным нагрузкам – материал при этом не скалывается, а вминается;

- высокие шумо- и теплоизоляционные свойства;

- негорючий;

- морозостойкий;

- влагостойкий.

О том, как сделать блоки из цемента и опилок своими руками, смотрите в следующем видео.

Применение

В отличие от стандартного бетонного блока, опилкобетон является более дешевым, экологически чистым и практичным строительным материалом. Его применяют для строительства таких объектов, как:

- дома и коттеджи до 2-3 этажей;

- подвалы, сараи и другие дворовые постройки;

- технологические строения.

Как газобетонным и пенобетонным блокам, бетону из опилок требуется наружная отделка.

Блоки

После тщательного смешивания всех компонентов до однородного состояния встает главный вопрос: как сделать ровные и плотные блоки. Форма и размер блоков могут быть индивидуальными, но все углы и боковые стороны должны быть ровными и гладкими, чтобы в процессе постройки могли плотно соединяться друг с другом.

Для формирования и трамбовки блоков разрешается применять оборудование для шлакоблоков. С его помощью эффективно устраняются пустоты и лишний воздух. Средняя стоимость блока, который произведен по такой технологии, составляет 15-20 руб.

Заливка монолита

Опилкобетон нечасто используют для заливки монолита потому, что нужно беспрерывно готовить материал, чтобы залить одновременно весь периметр объекта. В противном случае образуются стыки и неровности. А скорость затвердевания будет разной для всех частей.

Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

Химический состав пород древесины

Как изготовить блоки из опилкобетона?

Вначале необходимо приготовить состав, для этого опилки тщательно высушивают, пропускают через сито с ячейками 10 на 10 миллиметров. После этого производят смешивание всех компонентов в однородный состав.

Приготовленный состав однородного вида, укладывают в формы, и утрамбовывают так, чтобы внутри не скапливался воздух. Утрамбовку можно производить ручным или механическим методом, при этом состав должен тщательно уплотниться.

По размерам опилкобетон совпадает со шлакоблоком, поэтому формы и оборудование могут быть аналогичными.

Чтобы убрать пустоту из блоков, и выпустить весь скопившийся воздух, в смесь помещают два штыря. Стоимость одного блока является достаточно низкой по сравнению с остальными материалами, то есть шлакоблоком, газобетоном или пенобетоном. Состав необходимо раскладывать по формам сразу после приготовления, так как спустя 1,5 часа раствор начинает застывать.

Блоки из опилкобетона отличаются универсальностью, при строительстве не нужно возводить дополнительные опалубки, то есть сэкономить время и силы. Блоки сушат на протяжении трех месяцев, это дает возможность набрать им прочности, и соответствовать своей марки. После заливки форм опилкобетоном, блоки вынимают спустя пять дней, а затем оставляют для окончательного просушивания. Для того чтобы работа происходила быстрее, производят заливку сразу по несколько десятков блоков.

При изготовлении крупных блоков, используют формы разборного вида. Из деревянного материала сбивают специальные ящики, доски должны иметь толщину не меньше 20 миллиметров, чтобы под давлением раствора форма не развалилась.

Для блоков среднего или стандартного размера изготавливают формы в виде совместных ячеек, из досок толщиной от 20 миллиметров. В качестве крепления используют специальные стержни и гайки, а внутри выполняют пазы задвижного вида.

Пропорции

Смешать состав самостоятельно просто, если правильно соблюдать пропорции (на 1 м3 и более). При изготовлении опилкобетона своими руками пропорции объема ведрами – самый удобный способ отмерить нужное количество ингредиентов.

Чтобы приготовить раствор для нижней части стяжки, понадобится 1 ведро цемента марки М-400, 2 ведра песка и 6 ведер опилок. Пропорция раствора в ведрах составляет: 1:2:6.

Для верхнего слоя пропорции в ведрах для изготовления опилкобетона своими руками – 1:2:3 (цемент, песок и опилки соответственно). Также в раствор можно добавить гашеную известь (она способствует более быстрому высыханию раствора) из расчета 3 ведра на ведро цемента для первого слоя и полтора ведра извести на ведро цемента для второго слоя.

Готовая стяжка 10-15 см шириной, выполненная по данным пропорциям, будет высыхать на протяжении месяца. Производя опилкобитон в промышленных масштабах используют хлорид кальция или нитрат кальция, жидкое стекло, сульфат аммония – эти вещества ускоряют затвердевание смеси. Их отсутствие не влияет на качество полученных блоков, разница заключается исключительно в скорости высыхания.

Пропорции могут быть другими. Материал останется тем же, изменится лишь плотность и марка. Чтобы приготовить1 м3 опилкобетона понадобится:

- 5-ая марка (плотность 500 кг/м3): 50 кг цемента, 50 кг песка, 200 кг извести и 200 кг опилок;

- 10-ая марки (плотность 650 кг/м3): 100 кг цемента, 200 кг песка, 150 кг извести, 200 кг опилок;

- 15-ая марка (плотность 800 кг/м3): 150 кг цемента, 350 кг песка, 100 кг извести и 200 кг опилок;

- 20-ая марка (плотность 950 кг/м3): 200 кг цемента, 500 кг песка, 200 кг опилок, 50 кг извести.

Состав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры

Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

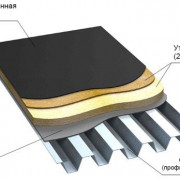

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Утепление стен опилками

Теплоизоляцию стен выполнять гораздо сложнее. Работы начинаются с возведения каркаса, в который будет засыпаться утепляющий состав. Предварительно стены покрывают слоем гидроизоляции, а все розетки, выключатели, разводки трубопроводов защищают негорючим материалом.

В качестве утеплителя используют чистые сухие опилки крупных фракций, либо заготавливают такую же смесь, как и для теплоизоляции пола. Гипс в этой смеси можно заменить цементом — так она дольше не застынет.

Последовательность работ:

- Из деревянных реек возводится каркас, а сверху набивается обрешетка.

- В подготовленный каркас засыпается опилочная смесь послойно по 20-30 см. Каждый слой тщательно утрамбовывается для предупреждения проседания основания.

- Таким способом заполняется все пространство стеновой панели.

- Конструкция оставляется на 14 дней для схватывания и высыхания.