Что такое жаропрочный бетон

Содержание:

- Основные характеристики

- Особенности замешивания огнеупорного бетона

- С помощью чего и где замешивать бетон?

- Общие сведения: материалы и характеристики жаростойких бетонов

- Что должно входить в состав термопрочного бетона

- Технические характеристики

- Маркировка и состав

- Заполнители

- Материалы и инструменты

- Области применения по маркам

- Замешивание раствора для кладки огнеупорного кирпича

- Характеристики, состав, технология изготовления

- Приготовление состава

- Самостоятельное приготовление

- Жаропрочный бетон на основе глиноземистого цемента своими руками

- Как сделать своими руками

- Состав огнеупорного бетона

Основные характеристики

Бетонные огнеупоры по своим параметрам подразделяются на несколько групп, материалы каждой из них отличаются своими техническими параметрами:

- Жароупорный. Бетоны стабильно выдерживают нагрев до +700 градусов С, и кратковременное превышение – до 1500 градусов С. Для замеса используется шлакопортланцементы или портландцементы.

- Огнеупорный. Материал предназначен для сооружения объектов, которые нагреваются до +1000 градусов С. Возможно временное увеличение – до 1800 градусов С. В них часто добавляют жидкое стекло для стойкости к коррозийным процессам и глиноземные компоненты.

- Высокоогнеупорный. Этот огнеупор потребуется для объектов, которые эксплуатируются при чрезвычайно высоких температурах – свыше 1800 градусов С. В них добавляют дробленный шамотный кирпич, портландцементы, диатомовой бой, глинозем и другие компоненты.

Основные параметры

Классификация огнеупорных бетонов

Огнестойкие бетоны классифицируются по различным признакам:

- максимальной температуре эксплуатации;

- назначению материала;

- виду наполнителя;

- типу вяжущего компонента.

Особенности замешивания огнеупорного бетона

Чтобы замесить жаропрочную смесь самостоятельно, понадобится подготовить стандартные компоненты:

- воду;

- бетономешалку либо лоток;

- распылитель;

- песок либо гравий;

- мастерок;

- огнеупорную смесь цемента.

Обычные пропорции замешивания: 2 части песка, 3 части гравия и 2 части цемента. Чтобы обеспечить лучшую вязкость, можно добавить 1⁄2 долю гашеной извести. Для 22 кг сухих компонентов понадобится 7,5 л воды, но эта величина может меняться, главное – добиться однородного состава, похожего на тесто.

Поскольку в материале присутствуют глиноземные элементы, а также шлак и тонкодисперсные добавки, замешивание в обычном строительном миксере может не обеспечить ожидаемого результата. Поэтому эффективнее пользоваться простой лопатой и лотком, либо бетономешалкой лопастного типа.

В емкость нужно насыпать сухие компоненты в соответствии с указанными пропорциями, а потом постепенно подливать воду. Остановиться следует в тот момент, когда получаемый комок смеси перестает рассыпаться в руке, но еще не начал расплываться. Это говорит о том, что достигнута оптимальная консистенция, похожая на тесто.

В дальнейшем важно правильно произвести сушку

При этом уделяют пристальное внимание гидратации состава, т. е

равномерному распределению влаги по всему изделию в готовом просушенном состоянии.

Лучше всего сушить материал во влажном, но проветриваемом помещении. Опалубку полезно накрыть крышкой, чтобы процесс протекал медленнее – так будет исключено неравномерное просушивание.

Пока раствор не затвердел окончательно, его нельзя подвергать нагреву и, тем более, воздействию открытого огня. В процессе высушивания рекомендуется время от времени обрызгивать поверхность изделия водой, чтобы гидратация шла более равномерно.

С помощью чего и где замешивать бетон?

Как ни крути, а для замешивания бетона лучше всего использовать специальные для этого придуманные бетономешалки. Только так можно быстро и качественно перемешать все компоненты и доставить бетон до места назначения, прежде чем он начнет схватываться и расслаиваться. Ручной способ по старинке в кадке не особенно подходит для более-менее больших объемов. При этом нет возможности контролировать перемешивание и добавление ингредиентов так, чтобы это происходило согласно рецепту. Последнее утверждение требует уточнений. Ведь многим не понятно, как, если все делается руками и под постоянным надзором, можно нарушить рецептуру и испортить бетон.

Все очень просто. Есть два варианта изготовления бетона своими руками:

- В первом случае сначала все ингредиенты или, по крайней мере, цемент с песком смешиваются в сухом виде, а потом только заливается вода.

- Во втором случае в налитую и отмеренную по количеству воду засыпаются цемент, песок и заполнитель.

При сухом перемешивании вроде как материалы и распределяются равномерно, однако при добавлении воды и ручном перемешивании нет никакой гарантии, что весь объем промокнет быстро и качественно. В результате получается что на дне остается сухой не перемешанный состав, а следовательно нарушение пропорций. Если тщательно и долго перемешивать для того, чтобы не осталось сухих комков, то пройдет слишком много времени, и опять-таки раствор начнет схватываться и расслаиваться. На внешний вид это не повлияет, а вот на прочность – да. При добавлении всего в воду опять-таки цемент будет слишком долго замешиваться и не сможет должным образом сцепиться впоследствии с наполнителями. Второй вариант хоть немного, но лучше первого, так что именно так и следует замешивать бетон в малых количествах.

Итак, вариант ручного замеса не особенно хорош. Лучше все-таки взять в аренду бетономешалку, или приобрести и замешивать все в ней. Располагать бетономешалку следует не далее 40 метров от места, где будет использоваться бетон. Это не позволит бетону расслоиться при транспортировке и замесе. Все ингредиенты также должны быть рядом или, по крайней мере, частями доставлены к бетономешалке.

Общие сведения: материалы и характеристики жаростойких бетонов

Жаростойкий бетон – особый вид бетонного материала, который способен долго выдерживать воздействие температуры в диапазоне +1580-1770С максимум без потери эксплуатационных и механических свойств (огнеупорный бетон, в свою очередь, выдерживает недолговременный нагрев и до температуры максимум +200С).

Бетон используют в строительстве жилых и промышленных объектов. Из огнеупорного и жаропрочного бетона делают мангалы, домашние отопительные печи, сауны, бани, дымовые трубы, камины и т.д.

Жаростойкий бетон может быть конструкционным и теплоизоляционным. По структуре бывает легким поризованным, плотным, ячеистым.

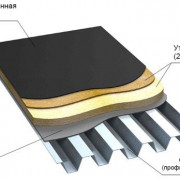

Состав плотных огнестойких растворов

Плотный тяжелый жаростойкий бетон (состав может быть разным) обычно используется в создании огнестойких конструкций, а также в виде жаростойкой футеровки в тех или иных тепловых агрегатах: на производствах химической промышленной сферы, рекуператоров доменных печей, в специальных печах обжига кирпича, в процессе строительства дымовых труб.

Вяжущие

Жаростойкие бетоны производятся в соответствии с ГОСТ 20910 90. Данный документ предполагает возможность использования различных вяжущих в приготовлении раствора.

Виды вяжущего для производства:

- Жидкое стекло

- Глиноземистый (сюда можно включить и высокоглиноземистый) цемент

- Шлакопортландцемент со специальными микронаполнителями

- Портландцемент с обязательным включением в состав микронаполнителя (тонкомолотой добавки)

В нейтральной/щелочной среде обычно применяют смесь на шлакопортландцементе и портландцементе. Для газовой кислой среды подойдет жидкое стекло. Для водородной, фосфорной, углеродной среды лучше выбирать глиноземистые и высокоглиноземистые цементы.

Заполнители

Огнеупорные бетоны предполагают введение в состав не только специальных вяжущих, но и правильных заполнителей, которые должны равномерно расширяться и таким образом выдерживать воздействие огня и высоких температур. Обыкновенные заполнители гарантируют стойкость при максимум +200С, дальше они становятся менее прочными и при +600С полностью деформируются.

Когда готовят огнеупорный бетон, состав предполагает в качестве заполнителей использование материала, который не будет разрушаться/размягчаться при высоких температурах, а также не станет причиной появления высоких напряжений во внутренней структуре монолита.

Выбор заполнителя в соответствии с температурой:

- +600 – 800С: горные породы (диабаз, андезит, базальт), пористые материалы из горных вулканических пород, это могут быть доменные гранулированные шлаки, бой кирпича, искусственные пористые структуры (вспученный перлит, керамзит, подойдет шлаковая пемза и т.д.).

- +1200 – 1700С: добавляют дробленые огнеупорные материалы – хромит, шамотный кирпич, магнезит, часто выбирают корунд, обожженный каолин.

- Возможно добавление специальных материалов, полученных посредством обжига при высокой температуре смеси огнеупорной глины и магнезита – алюмосиликаты, которые отличаются минимальной деформацией, хорошей огнеупорностью.

Технические требования

Марка огнестойкого бетона должна включать такие параметры:

- Тип бетона: жаростойкий обозначается буквами BR

- Вяжущее: алюминатный (А), портландцемент (Р), силикаты (S)

- Класс прочности на сжатие/растяжение – B1-В40

- Температура эксплуатации – ИЗ-И18

Что касается плотности, то материал с показателем 1100 кг/м3 применяют в качестве теплоизоляции для ограждающих конструкций ненагруженного типа, >1400 – для возведения ограждающих несущих конструкций общественных/жилых зданий. По уровню предельной температуры бетоны могут принадлежать к одному из 18 классов: И13-И18 используют лишь для ненесущих конструкций.

Если плотность бетона составляет 1500 кг/м3, он должен обладать водонепроницаемостью в диапазоне W-W8. Морозостойкость находится на уровне F-F75. Остаточная прочность и показатель температуры деформации при воздействии механической нагрузки напрямую зависят от вида вяжущих и точной температуры нагрева.

Что касается класса прочности, то для напряженных жаростойких конструкций показатель должен быть минимум В30, без нагрузки – допускается минимум В12.5.

Что должно входить в состав термопрочного бетона

Для самостоятельного создания огнеупорного бетона надо добавить в состав жидкое стекло, глиноземный цемент и асбест. Данные добавки отлично подходят для использования в условиях высоких температур.

Очень важно, чтобы все элементы обладали высоким качеством, иначе постройка быстро развалится, а восстановить ее будет невозможно. Для того чтобы жаропрочный бетон долго служил и имел наивысшее качество, нужно использовать хорошие вяжущие составляющие

Ими могут быть:

- шлакопортландцемент;жидкое стекло;глиноземистый цемент;портландцемент;периклазовый цемент.

Как правило, к портландцементу и жидкому стеклу добавляются разнообразные тонкомолотые примеси. Для надежного затвердения бетона надо ввести в приготовленную смесь кремнефтористый натрий или доменный гранулированный шлак.Тонкомолотыми добавками могут быть:

- Кусковой шамот.Бой шамотного кирпича.Бой магнезитового кирпича.Пемза.Андезит.Зола-унос.Хромитовая руда.

Для легких жаропрочных смесей впору применять керамзит, цемянку или бой диатомового кирпича.

Мелкими и крупными заполнителями могут служить дробленые материалы, например, доменный шлак или тальковый кирпич. Надо отметить, что огнеупорный бетон предусматривает достаточно легкое строительство, которое занимает мало времени и не требует особых затрат. Главное – качественно приготовить материал, чтобы его было удобно использовать, и он надежно служил в течение долгих лет.

Технические характеристики

Приготовленный с использованием портландцемента в качестве связующей основы огнеупорный бетон обладает классическим индексом прочности. При проведении теста на сдавливание граничными оказываются показатели в пределах от 200 до 600 МПа/см2.

Проявления термической стабильности наблюдаются при достижении температур не более 500 оС. Продолжительное воздействие на материал открытого пламени или длительный контакт с раскаленными поверхностями значительно снижает прочностные показатели цемента и нередко вызывает возникновение дефектов.

Наиболее огнеупорные бетоны, приготовленные на основе глинозема, способны выдерживать любые бытовые температуры.

Насыщенные по составу глиноземистые покрытия отличаются термической стабильностью порядка 1600 оС и выше. Постепенное повышение температуры приводит в данном случае к увеличению жаропрочности, поскольку происходит преобразование цементной массы в керамическое состояние.Впрочем, несмотря на высокую устойчивость к воздействию повышенных температур, глиноземистый огнеупорный бетон обладает сравнительно низкой прочностью. Материал, изготовленный с использованием таких компонентов, выдерживает давление механического характера на уровне до 25-35 МПа/см2.

Маркировка и состав

Жаропрочный цемент производится следующих видов, которые отличаются наносимой на упаковку маркировкой:

ГЦ40-ГЦ60, которой маркируются глиноземистые составы, используемые в энергетической, топливной, строительной отраслях;

Огнеупорные материалы находят применение при создании монолитных сооружений, специальных мертелей и сухих смесей

ВГЦI-ВГЦIII, а также ВГЦ 70-ВГЦ 75 – аббревиатуры высокоглиноземистых цементов, отличающихся повышенными огнеупорными параметрами, не выделяющие запахов при нагреве.

Материал включает различные компоненты:

- Гранулированные шлаки объёмом от 50 до 90%.

- Специальные добавки, обеспечивающие устойчивость к повышенным температурам – от 5 до 40%.

- Разнообразные щелочные соединения металлов – 5-20%.

Заполнители

На цвет декоративного бетона влияет мелкий заполнитель. В зависимости от того, какого цвета должен быть материал, применяют светлые или тёмные пески с различным коэффициентом светоотражения. Мелким заполнителем могут служить естественные кварцевые пески или пески, получающиеся в результате дробления натуральных или искусственных материалов.

В создании материала с выразительной структурой большое значение имеет крупный заполнитель. Именно обнажением зёрен наполнителя и достигается в этом случае декоративный эффект. Обнажают заполнитель различными способами: обработкой поверхности специальными инструментами, скалывающими верхний слой, промывкой бетона раствором соляной кислоты, использованием специальных добавок, замедляющих твердение лицевого слоя и позволяющих легко удалить не затвердевший слой.

Наиболее широкое распространение получили заполнители из гранита розового, красного или серого цвета, известняка и мрамора разных цветов, антрацита, пегматита, базальта. Кроме натурального камня применяются заполнители, полученные дроблением керамики или простого цветного стекла, а также декоративные материалы, изготавливающиеся по специальной технологии и применением термообработки и глазурования.

Материалы и инструменты

Для производства огнеупорных бетонных блоков потребуется подготовить следующие инструменты:

- тачку;

- бетономешалку;

- шланг;

- опалубку;

- мастерок;

- виброинструмент (например, перфоратор);

- распылитель;

- лист пластика;

- огнеупорный цемент;

- гашеную известь;

- гравий.

Также отнюдь не лишним является и использование добавок:

- асбеста;

- бариевого цемента;

- жидкого стекла.

Эти присадки придадут бетону все необходимые характеристики, позволяющие использовать его при возведении конструкций, которые будут эксплуатироваться при высоких температурах.

Жаростойкий бетон изготавливается своими руками следующим образом:

- В бетономешалку насыпается цемент и песок в пропорции 1:4.

- При перемешивании в смесь постепенно заливается вода (желательно фильтрованная) и тонкомолотые компоненты до получения тестообразной консистенции.

Полезно! Для улучшения результата рекомендуется использовать ингредиенты комнатной температуры — 15-20 °С.

Заливка смеси

Приготовленную бетонную смесь необходимо залить в опалубку либо формы, предварительно смазанные жиром или силиконом для недопущения потери влаги и упрощения извлечения застывшего блока.

Работа должна выполняться оперативно, так как раствор отличается высокой плотностью и быстро застывает. Раствор укладывается лопатой с небольшим запасом, излишки при этом убираются мастерком.

Уплотнение

Уплотнение бетонной смеси производится при помощи различных трамбовочных механизмов: погружных либо поверхностных вибраторов. Рабочая часть инструмента помещается в наполненную смесью форму и на протяжении минуты производится усадка раствора.

Основная цель уплотнения — устранение пузырьков воздуха, негативно влияющих на характеристики материала, а также снижающих его качество и эксплуатационные свойства.

Выдержка и увлажнение

По окончании уплотнения раствор оставляется для затвердевания. При естественном твердении из смеси испаряется влага, что может привести к растрескиванию блоков. Поэтому раствор необходимо периодически увлажнять, обрызгивая его водой.

В первые 48 часов затвердевающие блоки укрываются полиэтиленовой пленкой. Через два дня пленка убирается, блоки извлекаются из форм и переносятся в теплое помещение на 28 суток, требующихся для окончательного набора прочности.

На завершающем этапе изготовления материала, следует промыть, применявшееся оборудование и удалить с него остатки смеси. Лучше очищать инструменты сразу после их использования, чтобы цементный раствор не успех засохнуть.

Области применения по маркам

| Марка огнеупора и форма поставки | Сфера использования |

| Сухая смесь АСБС. В марку включены несколько подвидов, такие как: П, АСБС30, Л, 70 и 80. | Тепловая энергетика и металлургические предприятия |

| Бетонная смесь с высоким содержанием глинозема ВГБС. | Ей покрывают внутренние поверхности ковшей для разлива горячих материалов и выполняют футеровку пода и стенок топок. Выдерживает температуры до +1800 градусов С. |

| Смесь с корундовым заполнителем СБК. | Применение аналогично ВГБС. |

| Бетон с высокими теплоизоляционными параметрами ТИБ. | С помощью ТИБ осуществляется футеровка тепловых установок. |

| Смесь саморастекающаяся СБС. | Для конструкций, используемых при температурах до +1500 градусов С: печи, тепловые установки. |

| Смесь с шамотным наполнителем ШБ-Б. | Для покрытия частей горелок, используемых при температурах до +1300 градусов С. |

| Сухая сметь ССБА арматурная. | Применение аналогично ВГБС и СБК. |

Металлургическая печь из огнеупорного бетона

Замешивание раствора для кладки огнеупорного кирпича

К этой работе нужно подходить ответственно, так как неверное количество ингредиентов или нарушенный порядок работ может помешать приготовлению качественного раствора для кладки. Огнеупорную глину требуется замочить в воде так, чтобы вода покрыла ее полностью, и оставить в этом состоянии размокать на срок от 12 до 72 часов. Нужно периодически перемешивать замоченную глину.

Замоченную глину нужно тщательно перетереть через сито.

Затем глину, замоченную для кладки, необходимо протереть через сито, размер каждой ячейки которого не превышает 3х3 мм. Через то же сито просеивают сухой песок и добавляют его к глине. Идеальной для кладки мастерами считается пропорция 1 части глины к 2 частям песка. Глину с песком хорошо перемешивают до однородности, после этого добавляют воду.

Чтобы раствор для кладки получился правильным, воду в него требуется вливать тонкой струйкой, непрерывно размешивая при этом раствор. Прекращают лить воду тогда, когда масса приобретает консистенцию густой сметаны. На этом этапе рекомендуют добавить к раствору соль. Пропорции добавления на стандартное ведро раствора – 100-150 г. С солью раствор приобретает большую прочность. Для укрепления добавляют цемент, на ведро раствора – примерно полмастерка. А если есть возможность, можно перемешать раствор для возведения стен из огнеупорного кирпича с жидким стеклом.

Готовая смесь должна медленно и равномерно сползать с лопаты, а не растекаться по ней и не стоять комком. Только такой смесью можно качественно заполнить все пустоты. Примерное количество смеси для укладки плашмя 100 кирпичей – 2 ведра (если делать швы 4 категории, примерно – по 5 мм). Если планируется выкладывать русскую печь, это количество нужно увеличить на 20% из-за особенностей кладки.

Характеристики, состав, технология изготовления

Чтобы получить качественный архитектурный бетон своими руками, надо знать требования, которым он должен соответствовать. Его характеристики зависят от технологии и от компонентов, использованных для производства. Для этого материала свойственна:

- белизна, она должна находиться в определенных пределах: от 68 до 85%;

- время схватывания смеси — максимум 15 часов до набора номинальной прочности;

- прочность на сжатие: после трех суток 39 МПа, через 4 недели — 59 МПа;

- морозостойкость: минимальная — F100.

Интересная особенность архитектурного бетона — большая прочность и скорость схватывания белых или цветных растворов.

Состав архитектурного бетона

Его состав от компонентов простой цементно-песчаной смеси отличается не слишком сильно.

- Главный вяжущий ингредиент любого бетона — портландцемент. Для изготовления этой его разновидности используют белый либо светло-серый материал, но последний — гораздо реже. Марки — М400 либо М500. Серый цемент приобретать нежелательно: изделие получится блеклым. Примеси, комки не допускаются. В исключительных случаях используют белый цемент М600 либо М700.

- Чаще в качестве наполнителя выступает кварцевый песок, иногда — мраморная, гранитная крошка или стеклянный порошок (5%). В самых крайних случаях добавляют мелкофракционный щебень определенного цвета, гальку, гравий, ракушки. Задача наполнителей — обеспечение нужного оттенка, фактуры, прочности.

- Модификаторы. В роли присадок используют пластификаторы (0,5%), гидрофобизаторы, противоморозные добавки, замедлители/ускорители затвердевания.

- Пигменты дают возможность получить изделие любого цвета. Их обычно вводят в состав бетона на этапе замешивания раствора.

- Армирующие добавки, обычно фиброволокна (600 г на 1м3). Они значительно повышают прочность конструкций.

- Вода, очищенная, без примесей.

На соотношение всех компонентов влияет вид будущих изделий, их требуемые качества, условия эксплуатации (помещение, улица), марка цемента, а также тип формовки. Пропорции, использующиеся чаще всего, таковы:

- цемент (М500) — 1 часть;

- вода — 2;

- песок — 3.

Процент содержания красителя — 2-5. Для получения насыщенного цвета добавляют максимальное количество (5%). Иногда пигменты вовсе не добавляют, а окрашивают уже готовые бетонные конструкции. Так делают, когда хотят обеспечить их максимальную прочность.

Различные модификаторы вводят в таком количестве, которое рекомендовано производителем используемого материала. Специальные сухие смеси для изготовления архитектурного вида бетона можно купить готовыми.

Архитектурный бетон своими руками

Если запланировано изготовление малых форм, которые не потребуют значительного количества смеси, то сделать архитектурный бетон своими руками можно без особых проблем. Технология изготовления этого строительного материала мало отличается от приготовления обычного серого раствора.

- Сухие ингредиенты просеивают через сито с мелкими ячейками (1,5х1,5 мм). Цемент (в сухом виде) тщательно смешивают с песком.

- Затем добавляют другой наполнитель, пигмент, модификатор, фиброволокно. Сухой состав перемешивают до получения абсолютной однородности.

- В центре емкости делают углубление, в которое небольшими порциями вливают воду. Смесь доводят до требуемой консистенции.

Качество полученного раствора проверяют простым способом: берут немного раствора, затем сжимают его в кулаке. Если между пальцами появилась вода, то досыпают небольшое количество песка. Когда после разжимания кулака раствор кажется слишком рыхлым, или вовсе старается рассыпаться, маленькими порциями добавляют воду.

Приготовленный раствор заливают в формы. Чтобы предотвратить образование пустот, его уплотняют. Дальнейшие работы можно продолжать спустя 48 часов, однако для полного набора прочности бетону требуется не менее 28 суток.

Приготовление состава

Как же создать огнеупорный бетон, прибегая к изготовлению смеси своими руками? Для этого используется вода, вяжущие компоненты и различные жаропрочные наполнители. Процесс изготовления имеет свои отличительные особенности. Используемые составляющие должны отличаться особой чистотой. Кроме того, исключается засорение огнеупорных и тугоплавких составляющих песком, известняком или гранитом.

Допущение подобных промашек в технологии производства нередко приводит к быстрому разрушению материала.

Методики изготовления

Существует несколько способов производства жаропрочного бетона своими руками. Прежде всего, получить материал можно, используя готовую сухую смесь, которая обладает всеми нужными составляющими. Более сложный вариант предполагает самостоятельное смешивание компонентов в необходимых пропорциях.

Оптимальным решением является применение первой методики, поскольку при производстве жаропрочных смесей в заводских условиях используются наилучшие компоненты. К тому же в данном случае тщательно соблюдается технология изготовления. В результате потребитель получает возможность использовать готовую к применению смесь наивысшего качества. Достаточно лишь добавить растворитель или воду.

При самостоятельном изготовлении для приобретения материалом огнеупорных качеств в смесь целесообразно добавлять следующие компоненты тонкого помола: андезит, шамотный бой, хромитовую руду, магнезитовый цемент. Результатом правильного подбора ингредиентов и соблюдения пропорций становится материал, который выдерживает повышенные температуры, не разрушаясь.

Инструменты и материалы

Прибегая к собственноручному изготовлению огнеупорного бетона, можно заметно сэкономить, отказавшись от услуг мастеров. Однако прежде чем приступать к изготовлению смеси, рекомендуется подготовить необходимые инструменты и материалы. Здесь потребуется следующее:

- оборудование для смешивания компонентов бетона;

- лопатка-кельма;

- тачка для транспортировки материалов;

- совковая лопата;

- распылитель для воды;

- деревянная опалубка, формы для разливки;

- песок, гравий, гашеная известь, жаропрочные компоненты;

- портландцемент.

Особенности изготовления

При изготовлении огнеупорного цемента в бетономешалку помещаются предварительно подготовленные сухие компоненты (соотношение цемент-песок составляет 1:4). После формирования однородной смеси добавляется вода в количестве, необходимом для достижения тестообразной консистенции. Так как огнеупорные строительные основы отличаются специфическими характеристиками вязкости и быстро затвердевают, добавляя воду, лучше ориентироваться на рекомендации изготовителя цемента.

Готовую смесь распределяют по формам, заливают в опалубку или используют в качестве вяжущего материала при кладке огнеупорного кирпича. Применяя глиноземистые наполнители, после добавления воды действуют крайне оперативно, что позволяет избежать преждевременного схватывания раствора.

https://youtube.com/watch?v=04jyMhBzxYo

В завершении работ рекомендуется тщательно очистить и вымыть оборудование. Соскрести застывший огнеупорный материал с инструментов на следующие сутки станет крайне непростой задачей.

При необходимости подготовки незначительных объемов раствора с использованием портландцемента смешивать компоненты можно вручную. Удобно использовать для этого широкие емкости – глубокие тазы, ванны, корыта.

Самостоятельное приготовление

Жаропрочный бетон, изготовленный своими руками, будет обладать всеми необходимыми характеристиками и свойствами. При выполнении работ необходимо следовать инструкции и соблюдать все технологические нормы производства, только тогда вы получите состав, не уступающий заводскому аналогу по термоизоляционным свойствам и устойчивости к температурным перепадам.

Для изготовления жаропрочного бетона можно использовать сухую смесь, продающуюся в строительных гипермаркетах и рынках, либо самостоятельно смешивая компоненты в требуемых пропорциях. Первый вариант, несомненно, надежнее, так как состав готовой смеси сбалансирован и готов к использованию.

Жаропрочный бетон на основе глиноземистого цемента своими руками

Изготовление шлакоблоков своими руками: инструкция изготовления в домашних условиях Чтобы изготовить огнестойкий бетон на основе в домашних условиях, нужно подготовить следующие компоненты:

- Вода.

- Вяжущие и жаропрочные добавки.

Технологический процесс содержит массу нюансов. В первую очередь следует позаботиться о чистоте всех составляющих, а еще предотвратить вероятность загрязнения огнеупорных компонентов песком, гранитом или известняком.

Специалисты рекомендуют останавливаться на первом варианте, поскольку готовые сухие смеси обладают требуемыми эксплуатационными характеристиками и произведены по заводскому технологическому процессу. Поэтому пользователю предоставляется цемент высшего качества, который нужно лишь разбавить водой или растворителем.

Начиная самостоятельное изготовление смеси, важно предусмотреть наличие таких добавок:

- Хромитовая руда.

- Магнезитовый цемент.

- Андезит.

- Шамотный бой.

Если правильно подобрать ингредиенты, конечная конструкция будет надежной и долговечной.

Все составляющие переносятся в бетономешалку и тщательно перемешиваются в пропорции 1:4 (цемент и песок). Когда получится однородная смесь, к ней можно добавить жидкость до появления тестообразной консистенции. В таком случае смесь получит требуемую степень вязкости и быстро станет твердой

Разбавляя ее водой, важно придерживаться рекомендаций специалистов и не отклоняться от рецептуры

Готовый состав помещается в формы и заливается в опалубку или применяется для кирпичной кладки

При использовании глиноземистых наполнителей важно вовремя разбавлять их водой, чтобы предотвратить чрезмерно быстрое схватывание.. После выполнения всех действий необходимо провести очистку оборудования и избавиться от застывшего материала с инструментом. Если возникает желание сделать небольшое количество раствора на основе портландцемента, смешивание компонентов можно выполнять без бетономешалки

Для этой цели используются широкие емкости и ручной инструмент

Если возникает желание сделать небольшое количество раствора на основе портландцемента, смешивание компонентов можно выполнять без бетономешалки. Для этой цели используются широкие емкости и ручной инструмент

После выполнения всех действий необходимо провести очистку оборудования и избавиться от застывшего материала с инструментом. Если возникает желание сделать небольшое количество раствора на основе портландцемента, смешивание компонентов можно выполнять без бетономешалки. Для этой цели используются широкие емкости и ручной инструмент.

Как сделать своими руками

Проще всего сделать огнеупорный бетон из готовой сухой смеси. Тогда он будет сразу иметь нужные свойства, которые указаны на упаковке. Для приготовления достаточно развести смесь водой в заданных пропорциях. Добавлять какие-либо другие компоненты не нужно – это ухудшит свойства готовой смеси.

Если по каким-либо причинам нет возможности купить смесь в магазине, придется готовить ее самостоятельно из тех компонентов, которые имеются в распоряжении. Это менее желательный вариант – всегда есть риск ошибиться с пропорциями и получить недостаточно огнеупорный или недостаточно прочный бетон.

Состав и пропорции, особенности замешивания

Чтобы приготовить огнеупорный бетон своими руками, потребуются:

- Заполнитель – керамзит, доменный шлак, кирпичный бой, базальт. Подойдет любой доступный негорючий твердый материал.

- Вяжущее соединение – для печей и дымоходов в доме подойдет жидкое стекло, для бани и домашней печи – портландцемент. Сочетание жидкого стекла и алюмосиликатов подойдет для агрессивной среды;

- Вода.

Последовательность действий:

- Измельчить частицы заполнителя. Для этого подойдет любая высокая емкость и тяжелый предмет в качестве пестика. Получившиеся частицы должны быть не больше 25 мм, относительно одинакового размера. Чтобы получить результат, близкий к заводскому, нужно добиться 0,1-1 мм.

- Высушить заполнитель. Рассыпать частицы по ровному неглубокому строительному лотку. Если на улице сухо, тепло и безветренно, можно оставить лотки во дворе. Если погода не позволяет, лучше занести их в сухое теплое помещение. Обязательно исключить доступ детей и домашних животных. Заполнитель готов, когда при прикосновении к нему не мажется, сухой на ощупь.

- Внести вяжущее и тонкомолотые добавки. Их количество заранее отмеряется и вносится в заполнитель небольшими порциями. Работать нужно в респираторе и очках, чтобы бетонная пыль не попала в легкие.

- Внести воду и тщательно размешать. Воду отмеряют заранее, вливают кружкой. Для размешивания подойдет длинная деревянная палка. Размешивают плавными круговыми движениями в одну сторону, в перчатках, респираторе и очках. Готовая смесь должна быть однородной.

Раствор остается жидким сутки. Если в помещении холодно и сухо, он твердеет быстрее, если жарко и влажно – медленнее. Замешивать раствор лучше прямо перед началом работы и в том количестве, которое будет потрачено за день.

Огнеупорный бетон – полезный, но сложный в изготовлении материал. Он подойдет для обустройства печи в частном доме или бане, но не годится в качестве основы для стен и потолка здания.

Технология изготовления мытого бетона — что это такое, особенности

Приготовление геополимерного бетона в домашних условиях

Технология изготовления архитектурного бетона

Приготовление бетонной смеси своими руками

Состав огнеупорного бетона

В состав бетонного огнеупора включены особенные ингредиенты, которые придают материалу жаростойкие качества. В качестве основы используют смесь цементов, ее можно найти в продаже под такими маркировками:

- АСБС (алюмосиликатный);

- ССБА (смесь огнеупорная сухая бетонная арматурная);

- СБК (с корундовыми компонентами);

- САБТ (смесь бутан-пропан техническая);

- ШБ-Б (с шамотным боем);

- ТИБ (легкие теплоизоляционные бетоны);

- ВГБС (с увеличенным процентным содержанием глиноземных компонентов).

В цементную смесь добавляются компоненты в дробленом виде. Наполнители измельчают либо до консистенции порошка, либо до определенных размеров. В состав раствора огнеупорного бетона могут входить такие ингредиенты:

- Пластификаторы. Это может быть керамзит, феррохромовый шлак, вермикулит или перлит.

- Связующие. Часто используют жидкое стекло или глиноземистые вещества, алюмофосфаты или портландцемент.

- Заполнители. Наиболее востребованы: шамотный песок, доменные шлаки, магнезит, пыль хромитовой руды, корунд, щебень или пемзу.

Приготовление бетонного раствора